Konica Minolta: l'intelligenza della machine vision

I processi industriali possono essere arricchiti da funzioni di machine vision sempre più evolute, per auto-ottimizzarsi

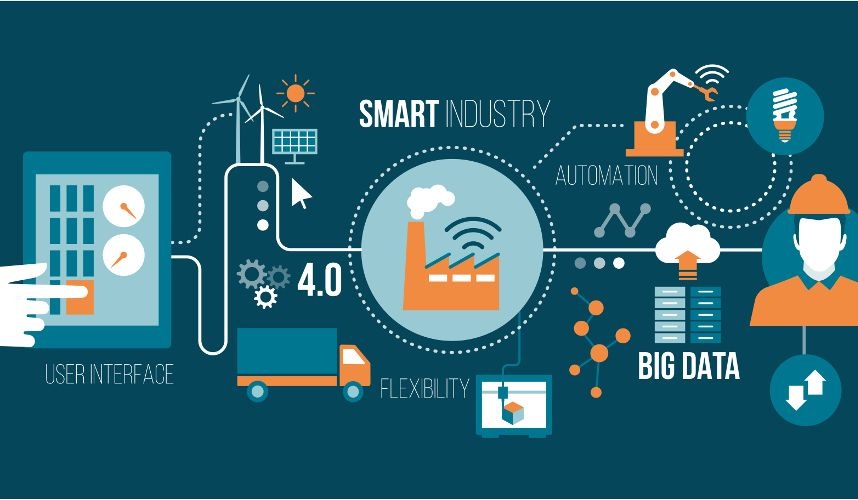

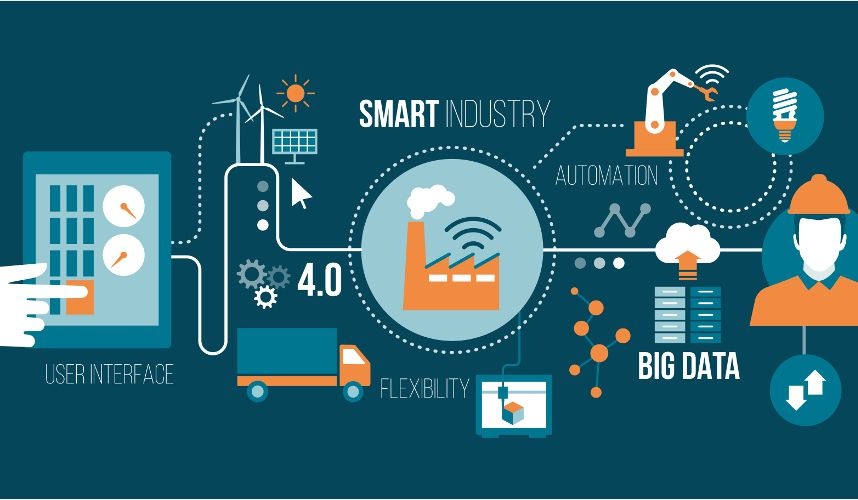

Una delle strade che il manufacturing sta seguendo per diventare davvero "smart" è lo sviluppo di soluzioni basate su funzioni sempre più avanzate di machine vision. Si tratta di un ambito in cui l'evoluzione tecnologica parte da lontano - è già da anni, in fondo, che i robot industriali "vedono" le loro linee di produzione - ma che negli ultimi tempi si è particolarmente accelerata, grazie alla possibilità di integrare a bordo macchina sia "occhi" (ossia telecamere) più potenti, sia elementi più sofisticati di Intelligenza Artificiale applicata alla visione.

Anche Konica Minolta opera nel campo della machine vision per la robotica industriale. In generale, le soluzioni della casa giapponese non sono rivolte solo a questo ambito ma a tutti quelli in cui l'analisi dei flussi video può aiutare a migliorare la gestione di particolari processi e attività. "Il manifatturiero - spiega però Davide Raggi, Product Manager IMS di Konica Minolta - è un mercato su cui stiamo spingendo molto. Qui la machine vision ha già trovato ampie applicazioni nelle fasi di controllo della produzione, assicurazione qualità, rilevamento delle non conformità. Il passo successivo è andare oltre: introdurre componenti di retroazione automatizzata che portino le informazioni raccolte nelle fasi di controllo ad ottimizzare i processi produttivi nel loro complesso".

In sintesi, le tecnologie di machine vision possono portare a processi produttivi che si auto-regolano per fare in modo di operare sempre in condizioni ottimali. In questo senso, le telecamere in produzione valutano l'andamento della produzione stessa ricavando numerosi parametri prestazionali chiave, grazie a quello che vedono ma anche a ciò che percepiscono con varie classi di sensori a bordo, in primo luogo quelli termici. Queste informazioni vengono analizzate da algoritmi mirati di Intelligenza Artificiale, che ne traggono indicazioni utili a migliorare il processo che si sta monitorando. Queste indicazioni possono essere messe in pratica direttamente dalle piattaforme che controllano la produzione. O più semplicemente segnalate al personale umano. Davide Raggi, Product Manager IMS di Konica Minolta

Davide Raggi, Product Manager IMS di Konica Minolta

"Abbiamo realizzato già diversi esempi di applicazioni del genere", spiega Raggi: "Ad esempio, in ambito farmaceutico un nostro cliente controlla con le telecamere il buono stato dei contenitori dove saranno inseriti i farmaci: se un contenitore non è adeguato, il sistema ne blocca il riempimento. Normalmente un contenitore difettoso sarebbe rilevato a fine linea, scoprirlo prima evita di sprecare farmaci".

Soluzioni altrettanto interessanti si possono realizzare usando termocamere: "In una singola inquadratura - spiega Davide Raggi - possiamo rilevare la temperatura per venti punti diversi, con una precisione superiore al mezzo grado. Questo permette ad esempio di verificare in tempo reale se la temperatura di un forno di produzione è uniforme e costante, intervenendo a monte nei sistemi di regolazione quando questo non accade". Il tutto con investimenti, sottolinea Konica Minolta, che sono relativamente contenuti e comunque ampiamente compensati dai danni o dalle perdite in produzione che riescono a evitare.

Automazione per gradi

E se l'azienda utente non vuole, magari anche solo in prima battuta, un elevato grado di automazione? È in buona compagnia, spiega Konica Minolta. "All'automazione spinta - spiega Raggi - ci si arriva per gradi, solitamente all'inizio un'azienda si limita ad avere allarmi in caso di problemi, per intervenire manualmente. Poi, man mano, aumenta il livello dei suoi automatismi. Tecnologicamente non ci sono problemi, lato nostro: sono normali considerazioni progettuali".

E l'automazione non deve rimanere confinata in produzione: si può estendere anche tra aree aziendali diverse. "Per questo abbiamo sviluppato, e proprio in Italia, un tool di Robotic Process Automation in grado di gestire l'output delle telecamere per passarlo a qualsiasi altra piattaforma software. Come farebbe un operatore umano, ma in maniera completamente automatizzata", racconta Raggi.

Su questa base, i processi di integrazione che si possono costruire sono virtualmente infiniti. E anche in questo caso le applicazioni pratiche già esistono. "Abbiamo ad esempio realizzato un sistema che permette di documentare con precisione il corretto smaltimento di rifiuti elettronici", racconta Davide Raggi: "Le videocamere lungo la linea di smaltimento 'riconoscono' il singolo rifiuto prima che venga distrutto. A smaltimento completato, il tool di RPA associa tutta la documentazione relativa allo specifico rifiuto con il filmato della sua distruzione, archiviando in maniera controllata e sicura tutte le informazioni". Pronte per eventuali controlli successivi, anche di compliance.

Rimani sempre aggiornato, seguici su Google News!

Seguici

Rimani sempre aggiornato, seguici su Google News!

Seguici

Redazione ImpresaCity

Redazione ImpresaCity